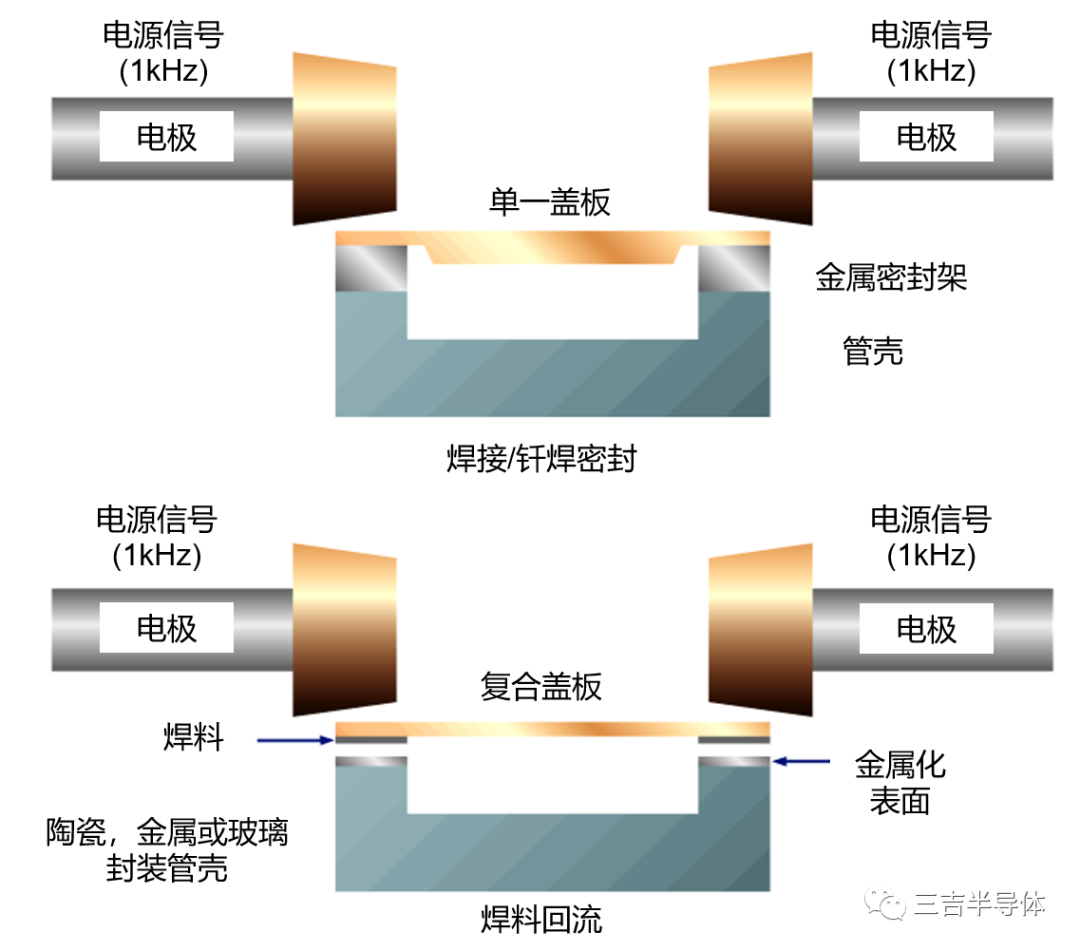

平行封焊原理

平行封焊屬于電阻焊�,在封焊時(shí)��,電極在移動(dòng)的同時(shí)轉(zhuǎn)動(dòng)(通過(guò)電極輪)�����,在一定的壓力下電極之間斷續(xù)通電�����,由于電極與蓋板及蓋板與焊框之間存在接觸電阻���,根據(jù)能量公式(Q=I2Rt)��,焊接電流將在這2個(gè)接觸電阻處產(chǎn)生焦耳熱量��,使其蓋板與焊框之間局部形成熔融狀態(tài)��,凝固后形成焊點(diǎn)���,從它的封焊軌跡看像一條縫,所以也稱為“縫焊”��。

平行封焊原理

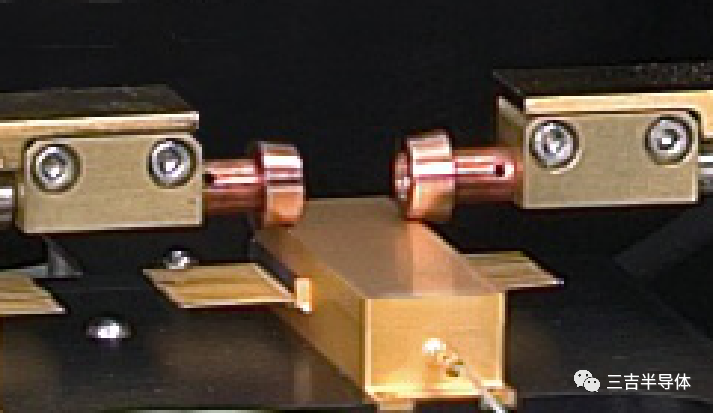

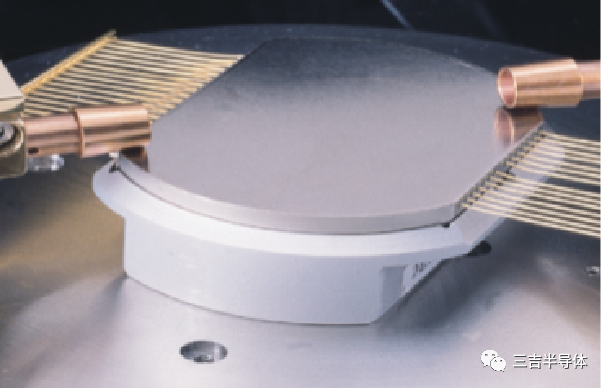

封裝形式有方形封、圓形封和陣列封���。對(duì)方形管殼而言�����,當(dāng)管殼前進(jìn)通過(guò)電極完成其兩邊的焊接后����,工作臺(tái)自動(dòng)旋轉(zhuǎn)90°�,繼續(xù)前進(jìn)通過(guò)電極��,再焊兩條對(duì)邊���,這樣就形成了管殼的整個(gè)封裝�����;而對(duì)圓形管殼來(lái)說(shuō)����,只需工作臺(tái)旋轉(zhuǎn)180°即可完成整個(gè)管殼的封裝����。

1.2 平行封焊工藝過(guò)程

(1)預(yù)操作

器件表面的氧化物���、污垢、油和其它雜質(zhì)增大了接觸電阻�,影響各個(gè)焊點(diǎn)加熱的不均勻性,使焊接質(zhì)量波動(dòng)��,因此徹底清潔器件表面是保證上等焊接的必要條件����。

封焊之前,要對(duì)待封器件進(jìn)行加熱和抽真空等預(yù)操作��,從而降低器件腔內(nèi)的濕度和氧氣含量�����,使芯片不受外界因素的影響而損壞并對(duì)芯片起到保護(hù)作用��。

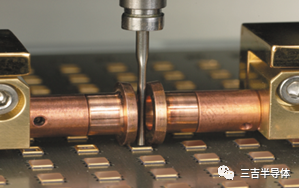

(2)焊接操作

焊接模式分為方形焊和圓形焊2種����。方形焊模式是先經(jīng)過(guò)點(diǎn)焊然后再進(jìn)行兩對(duì)邊的封焊完成焊接,主要是針對(duì)方形管殼��;圓形焊模式是旋轉(zhuǎn)180°完成焊接,主要是針對(duì)圓形管殼����,但由于采用圓形焊模式電極與管殼接觸比較穩(wěn)定,也被用在長(zhǎng)寬比例不大的方形管殼焊接�����。

在封**之前��,必須先對(duì)管座進(jìn)行試封�,在確保機(jī)器性能比較穩(wěn)定,各個(gè)封焊工藝參數(shù)都比較匹配的情況下�����,再對(duì)**進(jìn)行封焊���,使其封焊成品率盡可能達(dá)到*高。

(3)檢漏

通常我們把溫度設(shè)為25℃�����,在高壓一側(cè)為1個(gè)大氣壓(101.33 kPa)����、低壓一側(cè)壓力不大于0.013 kPa時(shí)���,單位時(shí)間內(nèi)從高壓一側(cè)流過(guò)細(xì)微漏孔進(jìn)入封裝結(jié)構(gòu)的腔體中的干燥空氣量,稱為標(biāo)準(zhǔn)漏氣速率��,其表示單位用Pa·cm3/s或Pa·m3/s�����。檢漏包括細(xì)檢和粗檢���,通常要求泄漏率低于1×10-8Pa·m3/s��。

① 細(xì)檢����。采用以氦氣為示蹤氣體的氦質(zhì)譜儀���,借助質(zhì)譜的分析方法��,通過(guò)測(cè)定真空系統(tǒng)中氦氣分壓強(qiáng)的變化來(lái)檢查封裝結(jié)構(gòu)的細(xì)微漏孔�����。測(cè)試時(shí)首先向封焊好的器件內(nèi)壓入氦氣���,然后在真空狀態(tài)下抽出氦氣�,測(cè)定所抽出氦氣的量來(lái)判定氣密性���。

②粗檢����。采用碳氟化合物液體進(jìn)行檢測(cè)�����,測(cè)試時(shí)在盛放高溫(125℃±5℃)碳氟化合物液體的容器內(nèi)放入封焊好的器件(30~60 s)����,根據(jù)氣泡的有無(wú)來(lái)判定氣密性�����。此方法只能檢查是否有孔�、穴等漏洞。

檢測(cè)時(shí)應(yīng)該先做細(xì)檢再做粗檢��,因?yàn)槿绻斜容^大的漏洞,先做粗檢會(huì)使氦氣無(wú)法保持在管殼內(nèi)�。